快速准确地测量凹陷的方法

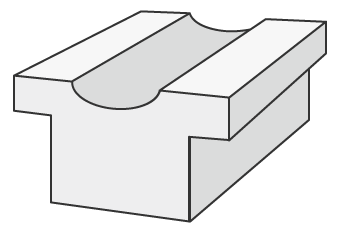

凹陷(sink mark)是指成型件因表面收缩而形成略微低陷等现象。对于有外观表面的成型件来说,可能会造成质量不良。凹陷有时不显现在成型件表面,而在成型件内部形成气泡(空洞)。这称为孔隙(void)。凹陷和孔隙均是在熔化的塑料树脂冷却固化过程中,因为发生异常收缩而产生的现象。

下面将介绍可减少凹陷发生的模具设计建议,以及凹陷测量课题与解决方法。

何谓凹陷

凹陷是指成型件表面低陷的状态。当熔化树脂在模具内冷却固💖化后发生收缩时,因模具内的树脂绝对量不足发生该不良。也就是说,当表🌳面刚性与收缩力相比较弱时表面低陷,发生凹陷。凹陷发生的主要原因是,厚度较大部分体积收缩率高。因此,虽然状况各有不同,但在冷却时,若内侧和外侧的冷却方法差异不大,即可避免产生凹陷。一般来说,解决树脂成型工艺中的凹陷有以下措施。

- 降低树脂温度

- 降低模具温度(某些情况下需升高)

- 减小产品厚度差(减胶)

- 提升射出压力

- 提升射出保压压力,延长保压时间

顺带一提,若表面刚性强于收缩力,产品中心部分就会出现孔隙。

模具设计中的凹陷应对措施

当已指定材料和工艺时,成型工艺中凹陷应对措施可能会有所局🎀限。下面介绍3种模具设计阶段的凹陷应对措施。

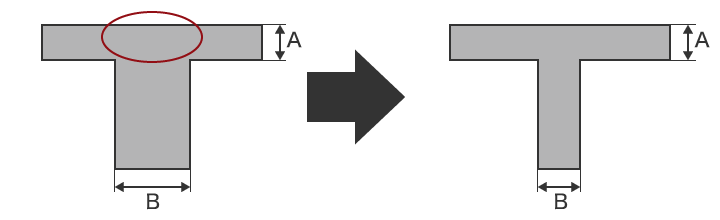

减小厚度差

在树脂成型厚度差较大的部分,相较于厚度小的部分,厚度大的部分冷却更缓慢。此部分(下图:红圈)容易发生凹陷。此时,只需改变树脂成型件的厚度,即可抑制凹陷发生。例如,将图中B的厚度改成与🍎A的厚度相等(或70%以下),即可避免发生凹陷。

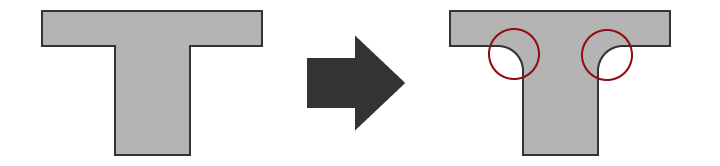

缓和厚度变化

下图中,红圈部分容易发生凹陷。厚度差较小时可抑制凹陷发生,但为了维持强度等目的,可能无法减小厚度差。此时可缓和厚度变化。在成型件上设置凹角R可缓和厚度变化。

若在设计上无法采取这些措施,必须与产🐬品设计上的措施相配合,采取在容易积存热量的部分设置冷却配管,或在模具中使用导热性高的铍铜等材料的类似措施。

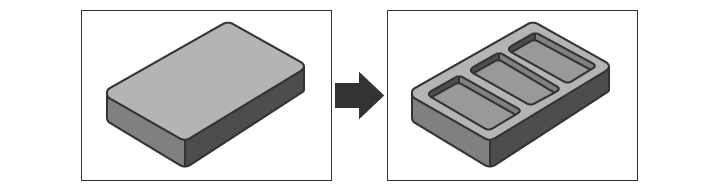

减小厚度或设置板肋结构

当部件复杂且需要厚度变化时,通过减小厚度或设置板肋结构等措施,可抑制凹陷发生。

例如,减小部件较厚截面的厚度,缩小厚度✃大的区域,温度变化就会变小。若要求较厚部分同样的强度,可在减小厚度的内部设置交叉网纹状板肋结构,在维持强度的同时防止凹陷。此外,为了抑制模具内的压力急剧变化,采用阶段式厚度变化和倒角也是十分有效的措施。

凹陷的测量课题

树脂成型部件的凹陷不仅是外观缺陷,还可能是形状缺陷。除此之外,成型时的压力、注入材料的量、温度等缺陷原因,也可通过检测和测量凹陷形状进行调查。

在测量凹陷时,常使用高度尺规和三坐标测量仪。但是会存在以下测量课题。

高度尺规的测量课题

通过搭配使用千分表,高度尺规可以进行高度的测量。只能以点为单位进行测量,不能了解整体形状,因此无法全面掌握整体状态。在测量柔软的部件时,测量压力会令部件弯曲,无法准确测量。而且,测量结果的人📖为偏差、测量仪本身的误差都会导致无法稳定地完成高精度测量。

三坐标测量仪的测量课题

例如,当凹陷部分面积很小,只有1 mm2时,要用探头对准该位置,制作虚拟面并准确测🔜量,是极为困难的🌃。此外,测量微小部分的三维形状时,测量点变少,难以准确掌握形状。而且,统计测量数据、与图纸进行比较等工作需要花费大量精力。

凹陷测量的课题解决方法

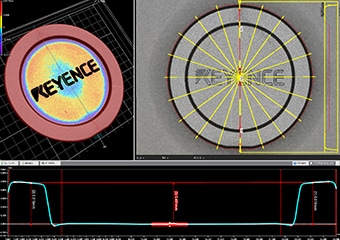

使用的接触式测量仪以点和线为单位接触立体目标物和测量位置,同时进行测量,因此存在测量值可靠性低等课题。为解决这些测量课题,黄金城开发了3D轮廓测量仪“VR系列”。

以非接触的方式,以面为单位来准确捕捉目标物的3D形状。此外,最快1秒完成载物台上目标物的3D扫描,高精度地测量三维形状。因此,测量结果不会产生偏差,可瞬间实施定量测量。下🍬面具体介绍这些优点。

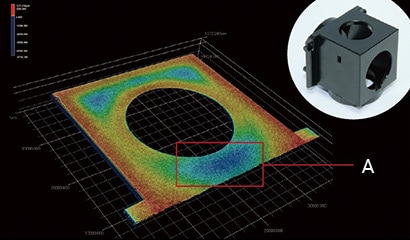

优点1:收集80万点的点群数据

以“面”为单位测量300mm×150mm的大范围形状,并收集80万点的点群数据。可掌握整体形状、💝测量高低部分,因此除明显凹陷之外,微小的凹陷也几乎不会遗漏。此外,可保存各个测量数据,比ꦗ较已保存的各数据,或与3D设计数据进行比较。

- A

- 蓝色位置凹陷

使用接触式测量仪测量散布在大面积范围内的凹陷会占用大量时间和精力,而采用“VR系列”即可顺利完成测量。此外,还配备了能简单实现各种测量的测量工具。测量作业无需配置专人操作,🍨不熟悉操作的人员也可轻松快速地完成测量。

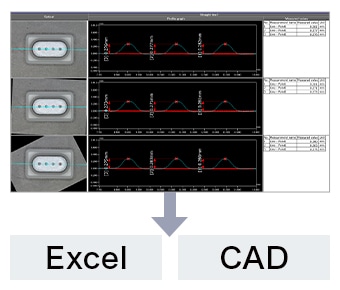

优点2:可进行Excel数据输出/CAD输出

将所见的分析内容原样输出至Excel。可顺利开展更详细的研讨,如将各测量值排序、构建数据透视表(Pivot Table)进行统计等。此外,在转化为CAD数据时,除了STEP💯、ASCII之外,还支持STL格式的输出。可灵活运用多种数据。

总结:对难以测量的凹陷测量进行飞跃性改善和高效化

采用“VR系列”,可通过高速3D扫描,以非接꧃触的方式迅速、准确地测量目标物的3D形状。凹陷的高度和粗糙度等难点,只需最快1秒即可完成测量。解决了存在的各类ꦓ课题。

- 由于采用以面为单位测量的方式,大面积内的凹陷测量也能轻松完成。还可测量最高点、最低点。

- 消除了人为导致的测量值偏差,实现定量测量。

- 无需定位等操作,实现只需在载物台上放置目标物后按下按钮的简单操作。避免了配置专人执行测量作业。

- 简单、快速、高精度地测量3D形状,因此可在短时间内测量多个目标物,有助于提升质量。

另外,还能进行简单分析,例如与以往3D形状数据✅和CꦯAD数据的比较、公差范围内的分布等,因此可有效应用于产品开发和制造的趋势分析、抽取检测等各种用途。